基于化工原料流量計(jì)的電*干擾信號仿真研究

點(diǎn)擊次數(shù):1803 發(fā)布時(shí)間:2019-11-01 07:30:28

摘要:傳統(tǒng)化工原料流量計(jì)在消除微分干擾時(shí)大多數(shù)采用在硬件電路上消除或者避開微分干擾時(shí)段進(jìn)行采樣,很少研究影響干擾的原因。基于真實(shí)電*情況,建立電*回路測量模型并基于模型進(jìn)行電*信號仿真,研究了傳感器參數(shù)和電*參數(shù)變化對微分干擾的影響。 結(jié)果表明,當(dāng)參數(shù)取值不同時(shí)尖峰干擾也不相同,從而為研究和消除干擾減小測量誤差提供理論依據(jù)。

化工原料流量計(jì)是基于法拉*電磁感應(yīng)定律的流量儀表, 主要由傳感器和變送器組成,傳感器將待測流體轉(zhuǎn)換成電信號,變送器對電信號進(jìn)行一系列的處理轉(zhuǎn)換成實(shí)際對應(yīng)的流量。 理想情況下電*上感應(yīng)出的電勢與流體流速成正比, 但在實(shí)際中電*信號摻雜許多干擾信號,主要的干擾為微分干擾、同向干擾、工頻干擾、共模干擾、串模干擾、漿液干擾和*化干擾等。 為確保流量計(jì)測量準(zhǔn)確性須對干擾進(jìn)行抑制, 如采用交流勵(lì)磁克服*化干擾、高共模抑制比差分放大器克服共模干擾、勵(lì)磁頻率為工頻整數(shù)倍克服工頻干擾、良好接地技術(shù)和靜電屏蔽克服串模干擾、漿液噪聲符合 1 / f 特性可通過提高勵(lì)磁頻率加以克服。

經(jīng)上述信號處理方法之后電*上主要的干擾為微分干擾。 當(dāng)采用交流勵(lì)磁時(shí),由于存在勵(lì)磁線圈等效電感,勵(lì)磁切換過程中勵(lì)磁電流存在漸變過程,在這一過程中磁感應(yīng)強(qiáng)度處于非穩(wěn)定狀態(tài),變化的磁場穿過由被測流體、測量電*、電*引出線和變送器共同組成的閉合回路, 實(shí)際中該回路不可能與磁力線保持平行,此時(shí)勵(lì)磁線圈相當(dāng)于變壓器的初級線圈,閉合回路等價(jià)于只有一匝的次級線圈且回路大小可等效為回路電感。 根據(jù)“變壓器效應(yīng)”會(huì)產(chǎn)生一個(gè)尖峰即微分干擾疊加在電*上,影響流量的測量。

1 微分干擾相關(guān)研究

當(dāng)前國內(nèi)外許多專家學(xué)者對微分噪聲消除做了大量研究,周真等提出建立電*間信號數(shù)學(xué)模型的方法,成功分離交流微分干擾信號和直流流量信號,分離后的干擾信號經(jīng)過濾波器濾除;何小克提出數(shù)模混合*優(yōu)相關(guān)濾波法,方波勵(lì)磁時(shí)微分信號和參考信號相乘后通過低通濾波器,其值為零消除干擾,正弦波勵(lì)磁時(shí)干擾信號與流量信號相位相差 90°互相關(guān)函數(shù)為零特性消除干擾,但文中并未考慮參考信號帶來的誤差影響,需要額外引入補(bǔ)償裝置修正誤差;付振江利用相敏解調(diào)技術(shù),施加與流量信號基波同頻的解調(diào)方波控制信號使解調(diào)后的干擾波形面積大小相等方向相反平均值為零;李飛采用變送器調(diào)零法,調(diào)整電位器的中心觸點(diǎn)找到一個(gè)平衡點(diǎn)使兩個(gè)回路電流抵消消除干擾;周美蘭等

提出在硬件電路上加入模擬開關(guān), 干擾尖峰到來時(shí)斷開模擬開關(guān)避免干擾進(jìn)入后級電路,尖峰過去重新打開模擬開關(guān);K.Saito 等提出漂移校正法,先以高勵(lì)磁頻率進(jìn)行勵(lì)磁,在勵(lì)磁過程中插入低勵(lì)磁頻率提取用于漂移校正的非固定微分噪聲分量,但在插入的低勵(lì)磁頻率段漿液噪聲較大且很難將漿液噪聲與流量信號分離,此時(shí)的校正因子非單純的非固定噪聲分量,改進(jìn)措施是長時(shí)間取平均值得到穩(wěn)定因子。 傳統(tǒng)方法是同步采樣保持法,即在磁場穩(wěn)定階段采樣。 其他消除干擾的方法有設(shè)置干擾補(bǔ)償機(jī)構(gòu)、控制勵(lì)磁電流變化率減小干擾幅值、矩形波代替梯形波、希爾伯特黃變換結(jié)合傅里葉變換和程控增益技術(shù)等。經(jīng)上述對現(xiàn)有的文獻(xiàn)分析與總結(jié)可知, 當(dāng)前消除微分噪聲主要從信號處理方面入手,并未對影響噪聲的因素加以研究。 本文建立電*測量回路等效模型,給出仿真模型搭建、參數(shù)取值和仿真結(jié)果分析。

2 電*測量回路模型建立

2.1 測量回路等效模型

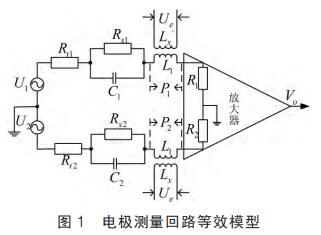

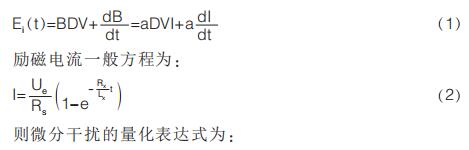

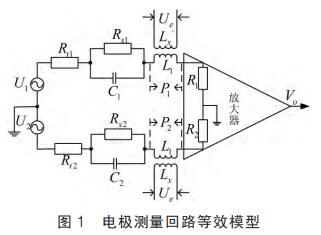

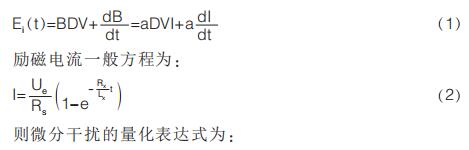

測量電*與流體介質(zhì)接觸時(shí)會(huì)發(fā)生電化學(xué)反應(yīng)在電*-溶液界面形成阻抗,通常由法拉*阻抗與雙電層電容并聯(lián)組成。 法拉*過程分為電荷傳遞過程和擴(kuò)散過程,相應(yīng)的法拉*阻抗由電荷傳遞電阻與擴(kuò)散阻抗串聯(lián)組成。一般化工原料流量計(jì)的勵(lì)磁頻率大于1Hz,而擴(kuò)散阻抗發(fā)生在更低頻率內(nèi),不考慮擴(kuò)散過程,電*等效阻抗為電荷傳遞電阻與雙電層電容并聯(lián)后再與電*接觸電阻串聯(lián)。 基于電*阻抗建立的電*等效測量回路如圖 1 所示。圖中:Rs1 和 Rs2 為電荷傳遞電阻;C1 和 C2 為雙電層電容;Rt為兩個(gè)測量電*間的接觸電阻滿足 Rt=Rt1+Rt2;Lx 為勵(lì)磁線圈等效電感;L1 為閉合回路等效電感;R1 和 R2 為放大器輸入電阻;P1和 P2 為由“變壓器效應(yīng)”疊加在測量電*上的微分干擾;U1 為流體切割磁力線產(chǎn)生的感應(yīng)電勢;Ue 為勵(lì)磁電壓。 假設(shè)磁感應(yīng)強(qiáng)度由勵(lì)磁電流決定且成正比關(guān)系即 B=aI,忽略串模等干擾則電*間電壓為感應(yīng)電勢與微分干擾的疊加,基本方程如下:

2.2 參數(shù)取值

電*上的感應(yīng)電動(dòng)勢在沒有經(jīng)過放大之前一般很小, 取值在幾毫伏到幾百毫伏之內(nèi),本次仿真中流速感應(yīng)電勢取 10mV。放大器的輸入電阻遠(yuǎn)遠(yuǎn)大于內(nèi)阻,文獻(xiàn)中給出電荷傳遞電阻為 Rs=50Ω。 電*接觸電阻與溶液電導(dǎo)率有關(guān)一般取 Rt=15kΩ。雙電 層 電 容 C1=20μF。 將各參數(shù)值代入到式(7)中,可得 k1=0.998,T1=0.001,T=9.9×10-4。 理想情況兩個(gè)電*參數(shù)取值相等, 實(shí)際中兩者會(huì)存在差異對于電* B 可 取 K1=0.997,T1=9.75×10-4,T2=9.74×10-4。

3 基于 MATLAB 的電*信號仿真

3.1 仿真模型

本文基于 Matlab 中 Siumlink 對電*信號進(jìn)行仿真,勵(lì)磁方式為三值波勵(lì)磁,勵(lì)磁頻率 f=25Hz,傳感器參數(shù) D=40mm、Rx=88.8Ω、Lx=162mH,勵(lì)磁系統(tǒng)參數(shù) Ue=100V、穩(wěn)態(tài)電流 I0=200mA。基于電*測量回路搭建的仿真模型如圖 2 所示,圖中信號模塊 pulsGenerator 通過加法器、乘法器得到勵(lì)磁電流。由公式(1),在固定流速下感應(yīng)電勢與勵(lì)磁電流成正比,通過增加 Gain1 模塊得到感應(yīng)電勢信號。 對勵(lì)磁電流進(jìn)行求導(dǎo)即經(jīng)模塊 Derivative 得到微分噪聲, 其中 Gain 值與 Lx 和 L1 相關(guān)。 感應(yīng)電勢與噪聲經(jīng)Add1 疊加之后得到電*信號 E1(t)。 scope 觀察輸出信號波形。仿真波形和真實(shí)波形如圖 3 所示。 將傳感器參數(shù)代入到勵(lì)磁電流穩(wěn)態(tài)調(diào)節(jié)時(shí)間公式中,得電流上升時(shí)間為 360μs,測得實(shí)際上升時(shí)間為 390μs,兩者相差不大,驗(yàn)證了仿真模型的正確性。

3.2 仿真實(shí)驗(yàn)

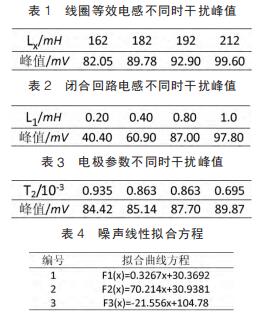

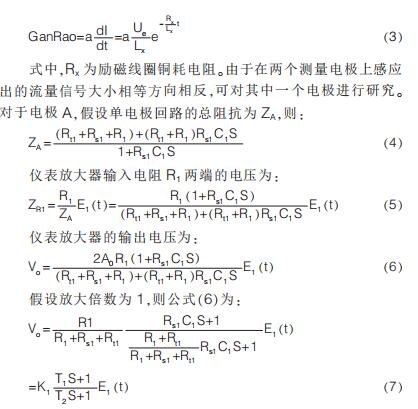

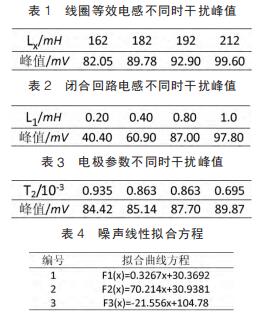

仿真試驗(yàn)中,設(shè)定線圈等效電感取值范圍為 162~212mH,間隔 10mH;閉合回路等效電感范圍 0.2~1mH,間隔為 0.2mH;雙電層電容、接觸電阻隨流體電導(dǎo)率變化而變化,電導(dǎo)率增大接觸電阻和雙電層電容減小而電荷傳遞電阻增大。可設(shè)定電*接觸電阻、雙電層電容和電荷傳遞電阻范圍分別為 5~15kΩ、10~20μF 和50~60Ω,由公式(7)知,可用 T2 表示上述三者關(guān)系。 仿真參數(shù)取值不同情況下,通過 MATLAB 工具箱對仿真測量得到的干擾峰值進(jìn)行曲線擬合畫出相應(yīng)的曲線圖。 其中仿真數(shù)據(jù)和相對應(yīng)的曲線方程如表 1~表 4 所示,曲線圖如圖 4~圖 6。

3.3 仿真結(jié)果分析

圖 4 為改變勵(lì)磁線圈等效電感其它值保持不變時(shí)測得的干擾結(jié)果,可以看出,當(dāng)線圈等效電感取值不同時(shí),干擾峰值存在變化,電感越大線圈中電流上升(下降)時(shí)間越長,微分干擾越大。圖 5 為改變測量回路等效電感即等價(jià)于改變交變磁力線穿過測量回路等效面積時(shí)測得的干擾結(jié)果, 隨著值增大干擾呈逐漸增大的趨勢。 因此要避免電*走線偏離,盡量保持回路與磁力線平行以減小干擾。

圖 6 為電*等效阻抗值變化時(shí)測得的干擾結(jié)果, 當(dāng)溶液電導(dǎo)率改變時(shí)電*等效阻抗值變化, 同樣會(huì)對微分噪聲產(chǎn)生較大影響。 電導(dǎo)率越大干擾峰值越小。

4 結(jié)束語

本文運(yùn)用 MATLAB 仿真軟件對化工原料流量計(jì)電*信號進(jìn)行建模仿真,通過該模型分析勵(lì)磁線圈等效電感、閉合回路和電*等效阻抗取值變化情況下微分干擾變化, 得到影響微分干擾原因, 從而為后續(xù)研究及消除干擾得到真實(shí)流量信號減小測量誤差提供理論依據(jù)。

關(guān)于污水流量計(jì)的安裝規(guī)范與安裝圖

關(guān)于污水流量計(jì)的工作原理及組成部分介紹

污水流量計(jì)的適用范圍特點(diǎn)及如何選型

污水流量計(jì)公稱通徑與流量范圍對照圖

污水流量計(jì)電*與襯里材料選型對照表

污水流量計(jì)的外形和安裝尺寸圖示與對照表

污水流量計(jì)的故障檢查與分析匯總

分體式與一體式污水流量計(jì)如何接線圖解

污水流量計(jì)顯示波動(dòng)大的原因分析

介質(zhì)密度對渦街流量計(jì)的影響

渦街流量計(jì)安裝對直管段的要求

渦街流量計(jì)應(yīng)用中常見問題及分析

渦街流量計(jì)夾持型和法蘭型的區(qū)別

渦街流量計(jì)傳感器的類型有哪些

影響渦街流量計(jì)準(zhǔn)確性的因素有哪些

孔板流量計(jì)與文丘里流量計(jì)的比較

孔板流量計(jì)的選型原則

孔板流量計(jì)的主要特點(diǎn)

孔板流量計(jì)與楔形流量計(jì)的差別

孔板流量計(jì)和阿牛巴流量計(jì)的區(qū)別

孔板流量計(jì)和v錐流量計(jì)的優(yōu)缺點(diǎn)比較

孔板流量計(jì)的故障及處理方法

孔板流量計(jì)維護(hù)保養(yǎng)操作規(guī)程

質(zhì)量流量計(jì)適用哪些領(lǐng)域

質(zhì)量流量計(jì)使用方法和注意事項(xiàng)

超聲波流量計(jì)在線校準(zhǔn)方法

超聲波流量計(jì)出現(xiàn)負(fù)值的原因與處理

橢圓齒輪流量計(jì)的精度范圍

橢圓齒輪流量計(jì)齒輪卡住處理方法

超聲波流量計(jì)波動(dòng)的原因

化工原料流量計(jì)是基于法拉*電磁感應(yīng)定律的流量儀表, 主要由傳感器和變送器組成,傳感器將待測流體轉(zhuǎn)換成電信號,變送器對電信號進(jìn)行一系列的處理轉(zhuǎn)換成實(shí)際對應(yīng)的流量。 理想情況下電*上感應(yīng)出的電勢與流體流速成正比, 但在實(shí)際中電*信號摻雜許多干擾信號,主要的干擾為微分干擾、同向干擾、工頻干擾、共模干擾、串模干擾、漿液干擾和*化干擾等。 為確保流量計(jì)測量準(zhǔn)確性須對干擾進(jìn)行抑制, 如采用交流勵(lì)磁克服*化干擾、高共模抑制比差分放大器克服共模干擾、勵(lì)磁頻率為工頻整數(shù)倍克服工頻干擾、良好接地技術(shù)和靜電屏蔽克服串模干擾、漿液噪聲符合 1 / f 特性可通過提高勵(lì)磁頻率加以克服。

經(jīng)上述信號處理方法之后電*上主要的干擾為微分干擾。 當(dāng)采用交流勵(lì)磁時(shí),由于存在勵(lì)磁線圈等效電感,勵(lì)磁切換過程中勵(lì)磁電流存在漸變過程,在這一過程中磁感應(yīng)強(qiáng)度處于非穩(wěn)定狀態(tài),變化的磁場穿過由被測流體、測量電*、電*引出線和變送器共同組成的閉合回路, 實(shí)際中該回路不可能與磁力線保持平行,此時(shí)勵(lì)磁線圈相當(dāng)于變壓器的初級線圈,閉合回路等價(jià)于只有一匝的次級線圈且回路大小可等效為回路電感。 根據(jù)“變壓器效應(yīng)”會(huì)產(chǎn)生一個(gè)尖峰即微分干擾疊加在電*上,影響流量的測量。

1 微分干擾相關(guān)研究

當(dāng)前國內(nèi)外許多專家學(xué)者對微分噪聲消除做了大量研究,周真等提出建立電*間信號數(shù)學(xué)模型的方法,成功分離交流微分干擾信號和直流流量信號,分離后的干擾信號經(jīng)過濾波器濾除;何小克提出數(shù)模混合*優(yōu)相關(guān)濾波法,方波勵(lì)磁時(shí)微分信號和參考信號相乘后通過低通濾波器,其值為零消除干擾,正弦波勵(lì)磁時(shí)干擾信號與流量信號相位相差 90°互相關(guān)函數(shù)為零特性消除干擾,但文中并未考慮參考信號帶來的誤差影響,需要額外引入補(bǔ)償裝置修正誤差;付振江利用相敏解調(diào)技術(shù),施加與流量信號基波同頻的解調(diào)方波控制信號使解調(diào)后的干擾波形面積大小相等方向相反平均值為零;李飛采用變送器調(diào)零法,調(diào)整電位器的中心觸點(diǎn)找到一個(gè)平衡點(diǎn)使兩個(gè)回路電流抵消消除干擾;周美蘭等

提出在硬件電路上加入模擬開關(guān), 干擾尖峰到來時(shí)斷開模擬開關(guān)避免干擾進(jìn)入后級電路,尖峰過去重新打開模擬開關(guān);K.Saito 等提出漂移校正法,先以高勵(lì)磁頻率進(jìn)行勵(lì)磁,在勵(lì)磁過程中插入低勵(lì)磁頻率提取用于漂移校正的非固定微分噪聲分量,但在插入的低勵(lì)磁頻率段漿液噪聲較大且很難將漿液噪聲與流量信號分離,此時(shí)的校正因子非單純的非固定噪聲分量,改進(jìn)措施是長時(shí)間取平均值得到穩(wěn)定因子。 傳統(tǒng)方法是同步采樣保持法,即在磁場穩(wěn)定階段采樣。 其他消除干擾的方法有設(shè)置干擾補(bǔ)償機(jī)構(gòu)、控制勵(lì)磁電流變化率減小干擾幅值、矩形波代替梯形波、希爾伯特黃變換結(jié)合傅里葉變換和程控增益技術(shù)等。經(jīng)上述對現(xiàn)有的文獻(xiàn)分析與總結(jié)可知, 當(dāng)前消除微分噪聲主要從信號處理方面入手,并未對影響噪聲的因素加以研究。 本文建立電*測量回路等效模型,給出仿真模型搭建、參數(shù)取值和仿真結(jié)果分析。

2 電*測量回路模型建立

2.1 測量回路等效模型

測量電*與流體介質(zhì)接觸時(shí)會(huì)發(fā)生電化學(xué)反應(yīng)在電*-溶液界面形成阻抗,通常由法拉*阻抗與雙電層電容并聯(lián)組成。 法拉*過程分為電荷傳遞過程和擴(kuò)散過程,相應(yīng)的法拉*阻抗由電荷傳遞電阻與擴(kuò)散阻抗串聯(lián)組成。一般化工原料流量計(jì)的勵(lì)磁頻率大于1Hz,而擴(kuò)散阻抗發(fā)生在更低頻率內(nèi),不考慮擴(kuò)散過程,電*等效阻抗為電荷傳遞電阻與雙電層電容并聯(lián)后再與電*接觸電阻串聯(lián)。 基于電*阻抗建立的電*等效測量回路如圖 1 所示。圖中:Rs1 和 Rs2 為電荷傳遞電阻;C1 和 C2 為雙電層電容;Rt為兩個(gè)測量電*間的接觸電阻滿足 Rt=Rt1+Rt2;Lx 為勵(lì)磁線圈等效電感;L1 為閉合回路等效電感;R1 和 R2 為放大器輸入電阻;P1和 P2 為由“變壓器效應(yīng)”疊加在測量電*上的微分干擾;U1 為流體切割磁力線產(chǎn)生的感應(yīng)電勢;Ue 為勵(lì)磁電壓。 假設(shè)磁感應(yīng)強(qiáng)度由勵(lì)磁電流決定且成正比關(guān)系即 B=aI,忽略串模等干擾則電*間電壓為感應(yīng)電勢與微分干擾的疊加,基本方程如下:

2.2 參數(shù)取值

電*上的感應(yīng)電動(dòng)勢在沒有經(jīng)過放大之前一般很小, 取值在幾毫伏到幾百毫伏之內(nèi),本次仿真中流速感應(yīng)電勢取 10mV。放大器的輸入電阻遠(yuǎn)遠(yuǎn)大于內(nèi)阻,文獻(xiàn)中給出電荷傳遞電阻為 Rs=50Ω。 電*接觸電阻與溶液電導(dǎo)率有關(guān)一般取 Rt=15kΩ。雙電 層 電 容 C1=20μF。 將各參數(shù)值代入到式(7)中,可得 k1=0.998,T1=0.001,T=9.9×10-4。 理想情況兩個(gè)電*參數(shù)取值相等, 實(shí)際中兩者會(huì)存在差異對于電* B 可 取 K1=0.997,T1=9.75×10-4,T2=9.74×10-4。

3 基于 MATLAB 的電*信號仿真

3.1 仿真模型

本文基于 Matlab 中 Siumlink 對電*信號進(jìn)行仿真,勵(lì)磁方式為三值波勵(lì)磁,勵(lì)磁頻率 f=25Hz,傳感器參數(shù) D=40mm、Rx=88.8Ω、Lx=162mH,勵(lì)磁系統(tǒng)參數(shù) Ue=100V、穩(wěn)態(tài)電流 I0=200mA。基于電*測量回路搭建的仿真模型如圖 2 所示,圖中信號模塊 pulsGenerator 通過加法器、乘法器得到勵(lì)磁電流。由公式(1),在固定流速下感應(yīng)電勢與勵(lì)磁電流成正比,通過增加 Gain1 模塊得到感應(yīng)電勢信號。 對勵(lì)磁電流進(jìn)行求導(dǎo)即經(jīng)模塊 Derivative 得到微分噪聲, 其中 Gain 值與 Lx 和 L1 相關(guān)。 感應(yīng)電勢與噪聲經(jīng)Add1 疊加之后得到電*信號 E1(t)。 scope 觀察輸出信號波形。仿真波形和真實(shí)波形如圖 3 所示。 將傳感器參數(shù)代入到勵(lì)磁電流穩(wěn)態(tài)調(diào)節(jié)時(shí)間公式中,得電流上升時(shí)間為 360μs,測得實(shí)際上升時(shí)間為 390μs,兩者相差不大,驗(yàn)證了仿真模型的正確性。

3.2 仿真實(shí)驗(yàn)

仿真試驗(yàn)中,設(shè)定線圈等效電感取值范圍為 162~212mH,間隔 10mH;閉合回路等效電感范圍 0.2~1mH,間隔為 0.2mH;雙電層電容、接觸電阻隨流體電導(dǎo)率變化而變化,電導(dǎo)率增大接觸電阻和雙電層電容減小而電荷傳遞電阻增大。可設(shè)定電*接觸電阻、雙電層電容和電荷傳遞電阻范圍分別為 5~15kΩ、10~20μF 和50~60Ω,由公式(7)知,可用 T2 表示上述三者關(guān)系。 仿真參數(shù)取值不同情況下,通過 MATLAB 工具箱對仿真測量得到的干擾峰值進(jìn)行曲線擬合畫出相應(yīng)的曲線圖。 其中仿真數(shù)據(jù)和相對應(yīng)的曲線方程如表 1~表 4 所示,曲線圖如圖 4~圖 6。

3.3 仿真結(jié)果分析

圖 4 為改變勵(lì)磁線圈等效電感其它值保持不變時(shí)測得的干擾結(jié)果,可以看出,當(dāng)線圈等效電感取值不同時(shí),干擾峰值存在變化,電感越大線圈中電流上升(下降)時(shí)間越長,微分干擾越大。圖 5 為改變測量回路等效電感即等價(jià)于改變交變磁力線穿過測量回路等效面積時(shí)測得的干擾結(jié)果, 隨著值增大干擾呈逐漸增大的趨勢。 因此要避免電*走線偏離,盡量保持回路與磁力線平行以減小干擾。

圖 6 為電*等效阻抗值變化時(shí)測得的干擾結(jié)果, 當(dāng)溶液電導(dǎo)率改變時(shí)電*等效阻抗值變化, 同樣會(huì)對微分噪聲產(chǎn)生較大影響。 電導(dǎo)率越大干擾峰值越小。

4 結(jié)束語

本文運(yùn)用 MATLAB 仿真軟件對化工原料流量計(jì)電*信號進(jìn)行建模仿真,通過該模型分析勵(lì)磁線圈等效電感、閉合回路和電*等效阻抗取值變化情況下微分干擾變化, 得到影響微分干擾原因, 從而為后續(xù)研究及消除干擾得到真實(shí)流量信號減小測量誤差提供理論依據(jù)。

上一篇:燒堿用什么流量計(jì)測量在工業(yè)應(yīng)用中保護(hù)泵機(jī)全力運(yùn)行

下一篇:關(guān)于硫化鈉流量計(jì)的運(yùn)行原理及應(yīng)用領(lǐng)域解析